在当前竞争日益激烈的制造业环境中,“让工厂跑起来”不仅意味着提升生产效率,更涉及从供应链源头到终端交付的全流程优化。全供应链下的精益管理,结合专业的财务咨询,已成为企业降本增效、实现可持续增长的核心策略。

一、精益管理:全供应链协同的引擎

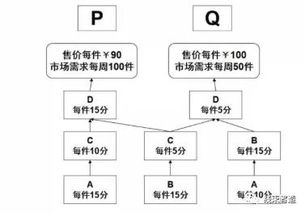

精益管理的核心在于消除浪费、创造价值。在全供应链视角下,这需要将原材料采购、生产制造、仓储物流、销售配送等环节视为一个有机整体。通过实施价值流分析,企业可以识别并削减非增值活动,例如过度库存、等待时间或运输冗余。例如,采用准时制生产,确保物料在需要时精准到达生产线,减少库存积压和资金占用。

二、财务咨询:量化精益效益的关键

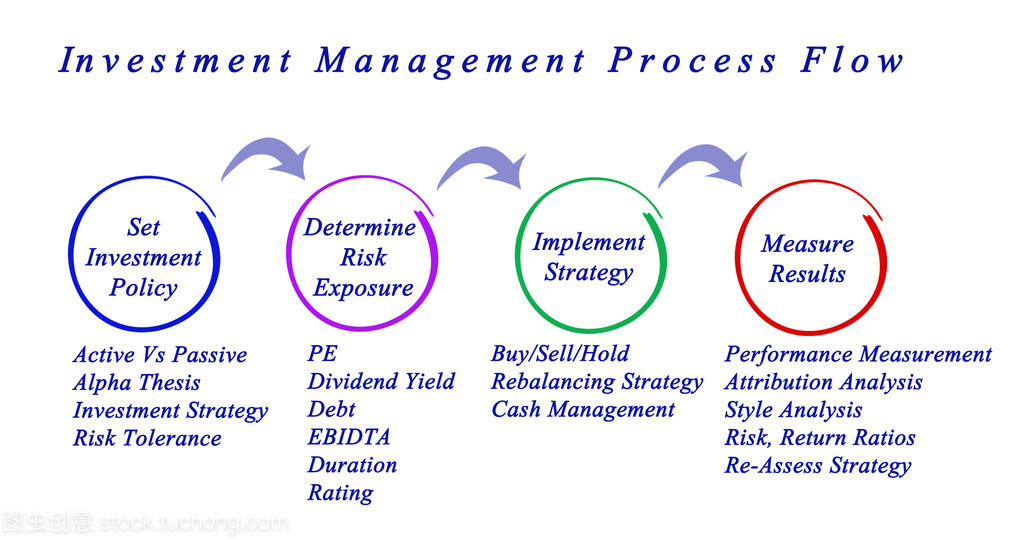

财务咨询为精益管理提供了数据支撑和决策依据。专业财务顾问能帮助企业建立成本模型,量化供应链各环节的浪费,如库存持有成本、次品损失或设备停机费用。通过财务分析,企业可以精准评估精益改进项目的投资回报率,优先实施高效益举措。财务咨询还能协助优化现金流管理,例如通过谈判更有利的付款条款或优化应收账款,增强供应链的财务韧性。

三、核心技巧:融合精益与财务的实践路径

- 价值流成本核算:将成本分配至具体价值流,而非传统部门,以清晰揭示各环节的真实盈利能力。这有助于聚焦改进高成本或低效区域。

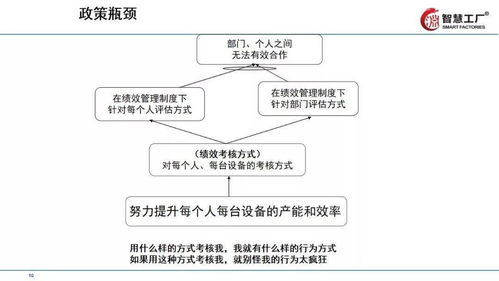

- 动态预算与绩效监控:结合精益指标(如周期时间、首次通过率)与财务指标(如毛利率、现金流周转率),建立动态预算体系,实时监控供应链绩效并及时调整。

- 供应商协同与总拥有成本管理:与关键供应商建立精益伙伴关系,通过共享数据、协同计划降低采购成本。财务咨询可计算总拥有成本,包括采购价、运输、质检及售后费用,支持更明智的供应商选择。

- 技术赋能与数据驱动:引入ERP、MES等信息系统,整合供应链与财务数据。利用数据分析预测需求、优化库存,减少牛鞭效应带来的财务风险。

四、案例启示:从理论到行动的跨越

某制造企业通过财务咨询诊断,发现其供应链中原材料库存周转率低,占用了大量营运资金。在精益顾问指导下,企业推行供应商管理库存模式,并与财务团队合作重新设计付款流程。结果,库存成本降低30%,现金流得到显著改善,工厂生产节奏更加稳定高效。

五、持续改进的文化基石

让工厂在全供应链下“跑起来”,需要精益管理与财务咨询的深度融合。企业应培养跨部门协作文化,鼓励员工从财务和运营双重视角发现问题、解决问题。通过持续改进,不仅能提升工厂的即时运转效率,更能构建长期竞争优势,实现高质量增长。

全供应链精益管理不仅是一场运营变革,更是一次财务智慧的实践——它让每一份资源都流向价值创造之处,驱动工厂在变革中稳健前行。